Точность распознавания коробов на конвейере: фотоэлектрические датчики против камер

В логистических центрах, на складах e-commerce и упаковочных линиях сегодня особенно остро стоит вопрос точного контроля движения коробов на конвейере. Потоки грузов растут, скорость линий увеличивается, а требования к точности сортировки и учёта становятся жёстче. Любая ошибка в распознавании объектов приводит к задержкам, пересорту и дополнительным затратам.

Для решения этих задач производители используют два основных подхода: фотоэлектрические датчики и системы машинного зрения на базе промышленных камер. Оба решения активно применяются в проектах Leuze и часто дополняют друг друга. Однако уровень задач, которые они решают, различается. В этой статье мы разберём, в чём состоит принципиальная разница, какие сильные стороны есть у каждого подхода и как сделать взвешенный выбор под конкретную линию.

Фотоэлектрические датчики

Фотоэлектрический датчик фиксирует изменение светового луча, когда через его зону проходит объект. В простейшем сценарии датчик установлен над или сбоку от конвейера и «следит» за зоной, в которой появляется короб. Как только короб пересекает луч, сигнал меняется, и система управления получает информацию о его присутствии.

Существуют разные исполнения: однонаправленные датчики, рефлекторные решения с отражателем и датчики на диффузное отражение от объекта. Конкретный тип подбирают в зависимости от расстояния до объекта, свойств поверхности короба и компоновки конвейера. Для инженера важнее другое: все они решают одну и ту же базовую задачу — факт появления объекта в заданной зоне, а делают это быстро и надёжно.

В контексте распознавания коробов фотоэлектрические датчики особенно ценят за скорость реакции, компактные размеры и простую интеграцию. Они уверенно работают на высоких скоростях, точно фиксируют передний и задний фронт короба, позволяют синхронизировать привод, пневматику или сортировщик. На линиях, где упаковка однотипна, а необходимо лишь удостовериться, что объект дошёл до нужной точки, такие датчики становятся по сути стандартом де-факто.

При этом у технологии есть естественные границы. Фотоэлектрический датчик не анализирует форму и геометрию короба, не измеряет его размеры и не отличает один тип упаковки от другого. Он не распознаёт дефекты, не читает штрихкоды или маркировку. На некоторых поверхностях могут возникать сложности: глянец, прозрачный пластик, сильные блики или нестабильное внешнее освещение требуют более аккуратного подбора модели и настройки. Тем не менее в своей нише — надёжная детекция объекта — фотоэлектрические решения остаются максимально простым и экономичным инструментом.

В проектах Leuze такие датчики применяются на участках входного и выходного контроля, в зонах разделения потоков, на упаковочных линиях, в подсистемах учёта и контроля зазоров между коробами. Для многих заказчиков именно с них начинается путь автоматизации.

Системы машинного зрения

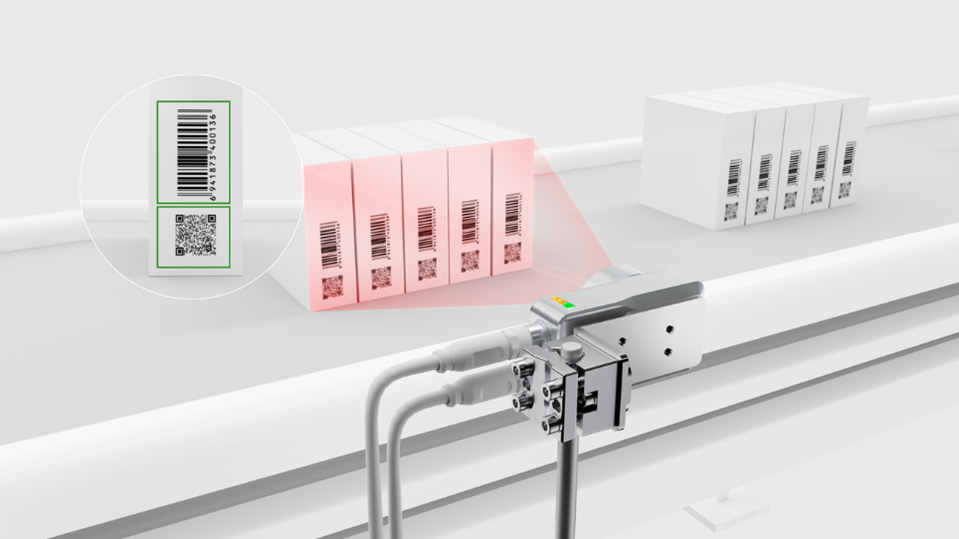

Системы машинного зрения работают по другому принципу. Камера не просто фиксирует факт прохода объекта, а формирует изображение, которое затем анализируется специализированным программным обеспечением. На основе этого анализа система может определить размеры и ориентацию короба, проверить целостность упаковки, увидеть наличие или отсутствие крышки, этикетки, скотча, считать штрихкод или двумерный код.

В типичную конфигурацию входят промышленная камера, объектив, контроллер или встроенный процессор, а также правильно организованное освещение. От качества подсветки зависит очень многое: при грамотной компоновке освещения и оптики камера уверенно работает даже на быстрых конвейерах и с объектами, которые сильно различаются по цвету и фактуре.

Главное преимущество машинного зрения — объём информации, который получает система. В отличие от фотоэлектрического датчика, камера «видит» не только факт наличия короба, но и его форму, габариты, положение относительно конвейера и соседних объектов. При необходимости алгоритмы отслеживают изменение контуров, определяют смятие упаковки, контролируют правильность наклейки этикеток или читают коды для последующей идентификации.

Эта гибкость делает камеры особенно востребованными в многономенклатурных логистических центрах, на линиях фулфилмента и в производстве, где ассортимент упаковок постоянно меняется. Когда на одном конвейере могут идти десятки форматов коробов и требуется не только детекция, но и интеллектуальная сортировка, решения на базе машинного зрения становятся базовой технологией.

Однако за расширенный функционал приходится платить. Камерная система дороже на этапе закупки и требует более сложной интеграции. Важно продумать компоновку, выбрать тип камеры, фокусное расстояние объектива, сценарий освещения, параметры обработки. Обслуживание тоже отличается: оптику нужно регулярно очищать, а алгоритмы — при необходимости адаптировать под новые типы упаковки. Такие задачи обычно доверяют квалифицированным специалистам, а в крупных проектах подключают инженерную поддержку производителя.

Сравнение подходов

Если посмотреть на обе технологии глазами инженера по автоматизации, сразу видно, что они закрывают разные уровни задач. Фотоэлектрический датчик — это надёжный «сигнал присутствия», быстрый и простой. Камера — инструмент анализа, который позволяет получать развернутую информацию об объекте.

По точности фиксации факта появления короба оба решения сравнимы: и датчик, и система машинного зрения уверенно определяют, что объект подошёл к зоне контроля. Различия проявляются, как только требуется больше данных. Как только возникает необходимость измерить размеры, отличить один тип коробки от другого, проверить состояние упаковки или считать код, обычного датчика уже не хватает.

Скорость реакции у фотоэлектрического датчика традиционно выше: времена отклика исчисляются миллисекундами. Камера тратит время на захват и обработку изображения, поэтому задержка немного больше, хотя на современных линиях это редко становится лимитирующим фактором.

С точки зрения стоимости и обслуживания преимущество на стороне датчиков. Установка единичных устройств обходится недорого, монтаж занимает минимум времени, а обслуживание сводится к периодической проверке и очистке оптики. Камерные решения требуют более серьёзных инвестиций и тщательной подготовки проекта, но взамен дают возможности, которые нельзя реализовать ни одним другим типом сенсорики.

Можно сказать, что фотоэлектрические датчики — это решение для чётко определённых, относительно простых сценариев, а системы машинного зрения — инструмент для предприятий, которым нужна масштабируемая, гибкая и «умная» платформа для контроля потоков коробов и качества упаковки.

Как выбрать технологию под свою линию

Выбор между фотоэлектрическими датчиками и машинным зрением всегда начинается с постановки задачи. Если ключевая цель — зафиксировать, что короб дошёл до определённой точки, обеспечить синхронизацию привода, открыть или закрыть шибер, то чаще всего достаточно правильно подобранного фотоэлектрического решения. Особенно это справедливо для линий с однотипной упаковкой и ограниченным набором форматов.

Когда к задаче добавляются измерения габаритов, контроль ориентации, распознавание дефектов или необходимость читать коды на упаковке, внимание неизбежно переключается на камерные системы. В этом случае важно оценить скорость конвейера, диапазон размеров и материалов коробов, допустимый уровень освещённости, требования к точности и время реакции. На основании этих параметров подбирается конфигурация камеры, оптики и освещения.

Немаловажную роль играет и перспектива развития производства. Если линия в ближайшие годы будет усложняться, ассортимент расширится, а к контролю добавятся новые требования, имеет смысл сразу закладывать модуль машинного зрения, даже если на старте он используется лишь для части функций. Такая стратегия позволяет избежать повторной модернизации через несколько лет.

Во многих проектах Leuze применяется комбинированный подход. Фотоэлектрические датчики отвечают за надёжную базовую детекцию и синхронизацию, а камеры — за задачи высокого уровня: измерения, идентификацию, контроль качества. Такой сценарий даёт баланс стоимости, скорости и функциональности и позволяет поэтапно развивать систему автоматизации.

Заключение

Фотоэлектрические датчики и системы машинного зрения нельзя рассматривать как конкурирующие технологии. Скорее это два инструмента, каждый из которых решает свой круг задач в автоматизации конвейерного производства. Датчики обеспечивают простую и надёжную фиксацию коробов в нужной точке, практически не требуют обслуживания и остаются лучшим выбором там, где задача сводится к детекции присутствия. Камеры берут на себя всё, что связано с анализом изображения: от измерения габаритов до контроля состояния упаковки и чтения кодов.

При проектировании новой линии или модернизации существующей стоит исходить из реальных задач бизнеса, требований к качеству и планов по развитию производства. Если вам нужна помощь в выборе архитектуры системы, специалисты Leuze могут предложить варианты конфигурации, показать примеры реализованных проектов и помочь подобрать сочетание датчиков и систем машинного зрения под ваши условия. На странице контактов вы можете оставить заявку на консультацию и обсудить конкретный кейс с инженерами компании.