Датчики для безопасной работы конвейеров

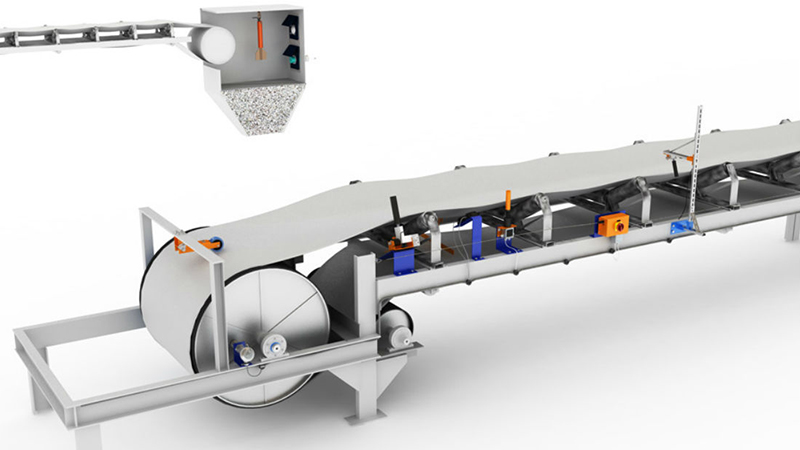

С помощью конвейерного транспорта осуществляется однонаправленное беспрерывное передвижение однородных грузов. Транспортер может функционировать либо как отдельно взятый механизм, либо в составе производственной линии. Конвейерный транспорт эффективно решает вопросы, связанные с автоматизацией производственных и технологических процессов.

К распространенному виду конвейерного транспорта относится ленточный конвейер, рабочим органом которого является транспортная лента, опирающаяся на роликовые опоры и приводимая в действие разного рода приводными механизмами (электрическими, гидравлическими и др.). Длина ленточного конвейера практически не ограничена и может достигать 1 км и более. Диапазон скоростей лежит, как правило, в пределах 0,4-6,0 м/сек. Транспортируемый груз может быть упакован в тару или располагаться навалом. Если конвейерная линия включена в состав производственного комплекса, ее рабочие параметры должны быть согласованы с режимом работы связанного с ней оборудования (например, с перегрузочными устройствами).

Требования безопасности

В комплекс мер по обеспечению безопасной работы конвейерной линии входит охрана труда оператора и обслуживающего персонала, а также своевременное обслуживание и ремонт для предотвращения аварийных ситуаций и непроизводительных простоев.

Среди факторов риска:

- поражение электрическим током;

- запыленность и загазованность;

- вращающиеся части приводов, натяжных устройств и других подвижных механизмов;

- перемещаемые грузы, габариты которых выходят за пределы транспортной ленты;

- несогласованность режимов работы (скорость движения, пуск/остановка) оборудования, входящего в состав транспортного комплекса.

Мероприятия по охране труда при эксплуатации промышленного транспорта непрерывного действия (в том числе конвейерных линий) прописаны в нормативной базе ПОТ Р М-029-2003. В частности, система автоматики конвейерного комплекса призвана обеспечить автоматическое управление и комплексную защиту всех входящих в него компонентов, включая блокировку механических и электрических устройств при нарушении согласованной работы транспортера с погрузочным оборудованием. В конструкции конвейерной линии предусмотрено включение сигнализации и мгновенное автоматическое отключение привода в случае возникновения аварийной ситуации. Для эффективного решения проблем безопасности автоматика конвейерных линий оснащается датчиками, контролирующими работу конвейера.

Типы оборудования для безопасности

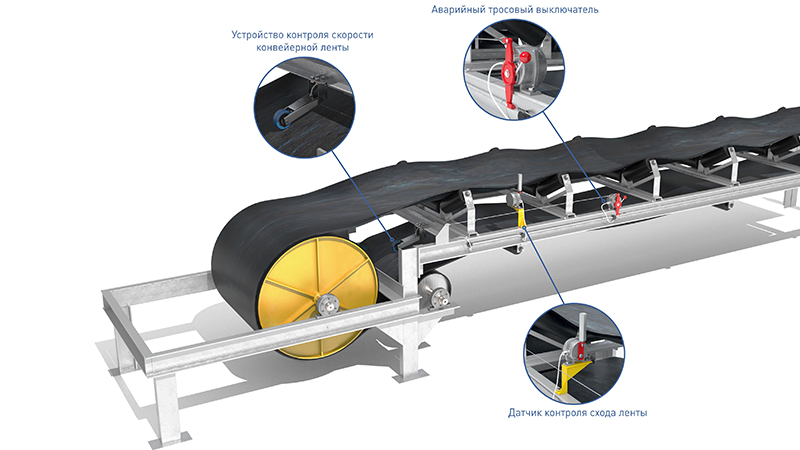

Датчики контроля схода конвейерной ленты

При отклонении конвейерного полотна от прямолинейного движения, угрожая тем самым сойти с направляющих роликов, происходит срабатывание датчиков, установленных по обе стороны конвейера. Генерируемый соответствующим прибором сигнал дает команду на отключение приводного устройства от источника питания либо на задействование центрирующего механизма. Приведение датчика в рабочее состояние происходит автоматически.

Датчики провисания ленточного полотна

При провисании конвейерной ленты (это, как правило, происходит вследствие перегрузки) ее тыльная часть нажимает на подпружиненный рычаг датчика, что приводит к срабатыванию переключателя. Поступающий от прибора сигнал предупреждает оператора о случившемся либо полностью отключает привод. Датчик обычно монтируют за точкой погрузки/перегрузки сыпучего материала по ходу транспортной ленты.

Датчики контроля скорости

Эти приборы измеряют частоту вращения различных механизмов, вовлеченных в процесс транспортировки, среди которых приводные барабаны транспортной ленты, насосы, мельницы, дробилки, мешалки. Измерение скорости фиксирует унифицированный аналоговый сигнал. Если происходит внештатное событие (падение скорости за пределы заданного значения, изменение направления движения, остановка, отключение питания), датчик выдает релейный аварийный сигнал. Прибор размещается в цельном алюминиевом корпусе и имеет класс защиты IP65, что позволяет его эксплуатацию в неблагоприятной окружающей среде.

Датчики перегрузки и наличия препятствия на конвейерной ленте

Данный вид приборов монтируют над транспортной лентой. Цепь с грузиком на конце или штанга с лопаткой (в зависимости от модели конвейера) висит на раме в вертикальном положении. Когда появляется препятствие с недопустимыми габаритами, цепь или штанга отклоняется от вертикали и поворачивает рычаг датчика, провоцируя его срабатывание. Генерируемый сигнал оповещает оператора или отключает привод. Прибор обычно монтируют по центру транспортной ленты за точкой выгрузки.

Датчики-сигнализаторы возникновения заторов

Данные микроволновые приборы устанавливают на конвейерной линии и в местах перегрузки сыпучих материалов в горизонтальной плоскости. Монтаж выполняется с таким расчетом, чтобы генератор и приемное устройство располагались на одной оси. Когда в пространство между ними попадает непроницаемый для микроволнового излучения сыпучий материал, подается выходной сигнал, включающий соответствующие исполнительные механизмы. Устройство данного типа также используется для контроля степени заполнения бункерного пространства.

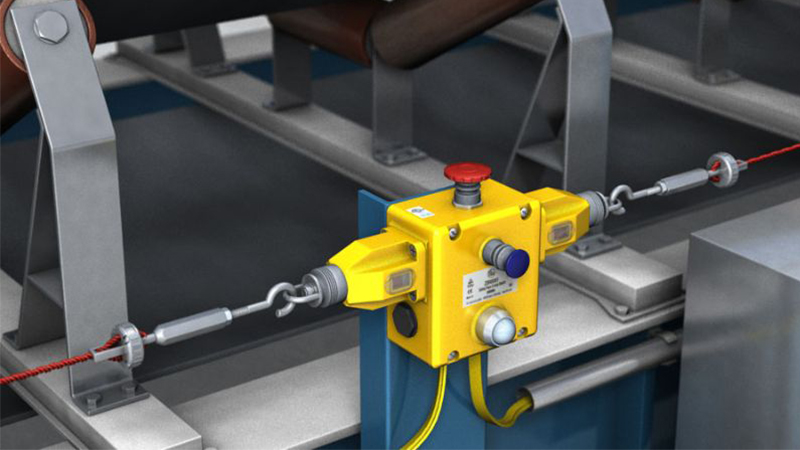

Датчики аварийной остановки

Эти приборы (их еще называют тросовыми выключателями) реагируют на натяжение троса, протянутого вдоль ленты конвейера со стороны зоны доступа. При натяжении троса, вызванного попыткой несанкционированного проникновения в опасную зону, срабатывает встроенный в датчик переключатель, генерируя сигнал тревоги. Возврат в исходное положение производится вручную посредством специальной рукоятки.

Датчики наличия потока

В работе данных приборов используется эффект Доплера (изменение длины и частоты волны при взаимном перемещении источника и приемника излучения). Их применяют для обнаружения прекращения потока перемещаемого материала. Причину, по которой произошел сбой (затор или отсутствие материала в контролируемом пространстве), датчик не определяет – он лишь констатирует сам факт. Более полную картину можно получить путем совместного использования датчика наличия потока и сигнализатора уровня, что актуально в пунктах загрузки и перегрузки сыпучих ингредиентов. Датчик размещен в литом алюминиевом либо нержавеющем кожухе. Класс защиты – IP65/67, допускающий применение прибора в запыленных и загазованных помещениях.

Кроме датчиков для безопасной работы конвейеров, в транспортных системах непрерывного действия используются устройства звуковой, световой и цветовой сигнализации: этого требуют правила охраны труда. Такие устройства размещают таким образом, чтобы работающие рядом с конвейером люди могли услышать или увидеть подаваемые ими сигналы опасности. Самыми распространенными являются сигнальные устройства на светодиодах благодаря долговечности, экономичности и нетребовательности к обслуживанию.

Сферы применения датчиков контроля конвейера

Конвейерные датчики широко используются в различных отраслях народного хозяйства, среди которых:

- пищевая, косметическая, фармацевтическая промышленность – контроль безопасности на фасовочных и упаковочных линиях;

- производство стройматериалов – контроль безопасной бесперебойной транспортировки сыпучих ингредиентов, фасовки и упаковки готовой продукции;

- машиностроение – обеспечение безопасной подачи деталей, узлов и агрегатов на сборочных линиях;

- горнодобывающая промышленность и угледобыча – контроль транспортировки и доставки горных пород, рудных материалов и угля в пределах наземной и подземной инфраструктуры;

- транспорт и складское хозяйство – обеспечение бесперебойной и безопасной погрузки и разгрузки судов, железнодорожных вагонов, силосных башен, бункеров и т.д.

Набор тех или иных датчиков зависит от специфики производственного процесса и характера решаемых задач.

Что дает использование устройств безопасности и контроля конвейера?

Благодаря использованию конвейерных датчиков решаются вопросы, связанные с надежной и безопасной работой транспортного оборудования, а именно:

- соблюдение регламентов нормативных документов по охране труда технического персонала, работающего с транспортным оборудованием непрерывного действия;

- обеспечение бесперебойного и безаварийного функционирования конвейерных линий путем предупреждения аварийных ситуаций и исключения внеплановых простоев;

- поддержка продуктивности совместной работы узлов, механизмов и прочих устройств конвейерной системы, участвующей в комплексном производственном цикле.

Практика показывает, что средства, вложенные в систему безопасности конвейерного транспорта, полностью себя оправдывают за счет повышения эффективности производственного процесса, улучшения условий труда и снижения уровня травматизма.